Trong bối cảnh ngành công nghiệp ô tô đang đối mặt với những thách thức lớn từ xu hướng điện hóa (EV), yêu cầu về hiệu suất năng lượng và mục tiêu phát triển bền vững, cấu trúc của chiếc lốp xe đang trải qua một cuộc cách mạng về vật liệu. Trong đó, sợi para-aramid nổi lên như một thành phần then chốt, thay đổi các tiêu chuẩn về độ bền, trọng lượng và tác động môi trường.

1. Bản chất hóa học và cấu trúc phân tử đặc biệt

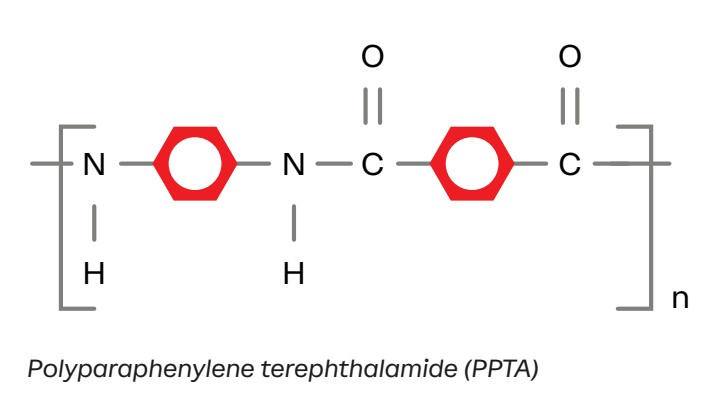

Sợi para-aramid, cụ thể là Polyparaphenylene terephthalamide (PPTA), là một loại sợi polymer hiệu suất cao. Điểm khác biệt cốt lõi nằm ở cấu trúc tinh thể lỏng (paracrystalline) 100%. Trong quá trình sản xuất, các phân tử được định hướng và sắp xếp chính xác dọc theo trục của sợi filament.

Sự sắp xếp phân tử này tạo ra một mạng lưới liên kết chặt chẽ, giúp vật liệu đạt được những đặc tính cơ lý cực hạn: khả năng chịu nhiệt cao, kháng cắt, không bị ăn mòn và đặc biệt là tỷ lệ độ bền trên trọng lượng vượt trội. Theo các phép đo kiểm, loại sợi này có độ bền cao gấp 5 lần so với thép khi so sánh ở cùng một đơn vị trọng lượng.

2. Quy trình sản xuất khép kín từ Đơn phân đến Sợi Filament

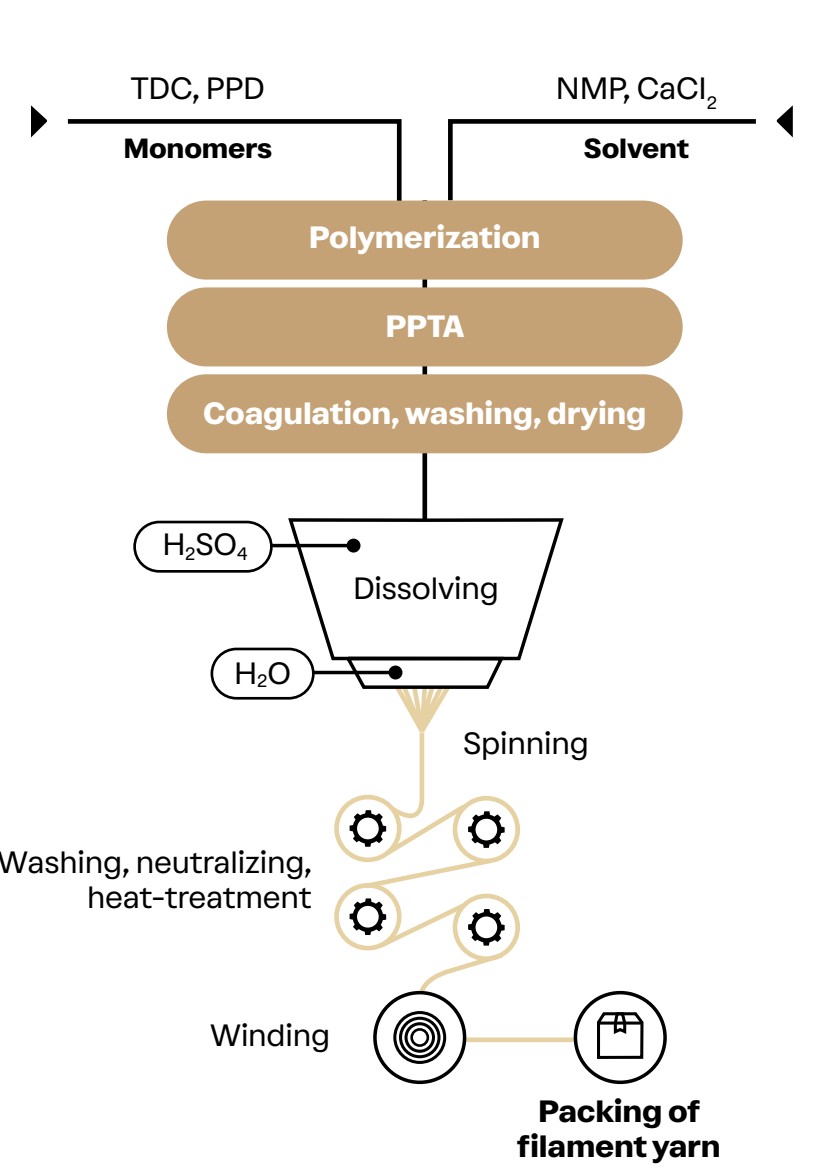

Quy trình tạo ra sợi para-aramid là một chuỗi các phản ứng hóa học và xử lý vật lý phức tạp. Mọi thứ bắt đầu từ hai loại đơn phân (monomer) là TDC và PPD, kết hợp với các dung môi chuyên dụng như NMP và CaCl2 để thực hiện quá trình polyme hóa.

Sau khi tạo ra polymer PPTA, vật liệu trải qua các giai đoạn đông tụ, rửa sạch và sấy khô. Để có thể kéo thành sợi, PPTA được hòa tan trong axit sulfuric (H2SO4) đặc để tạo thành dung dịch kéo sợi. Dung dịch này được đẩy qua các đầu phun cực nhỏ trong quy trình kéo sợi (spinning) để tạo thành các sợi filament. Cuối cùng, sợi được rửa sạch, trung hòa axit, xử lý nhiệt để ổn định cấu trúc trước khi cuộn lại hoặc chuyển sang các công đoạn hoàn thiện khác như cắt ngắn (chopped fiber) hoặc nghiền thành bột giấy (pulp).

3. Phân tích so sánh: Tại sao Para-Aramid thay thế vật liệu truyền thống?

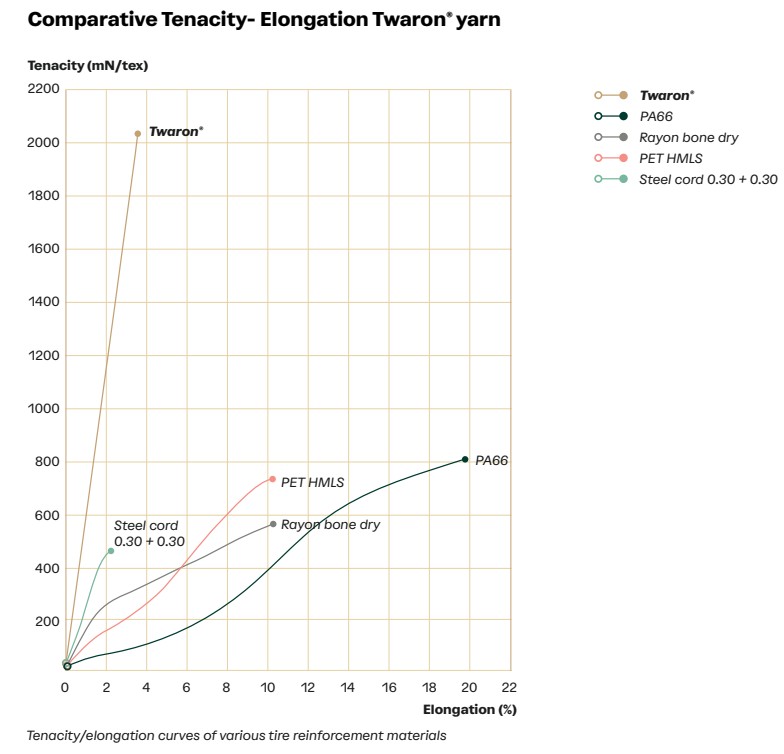

Dựa trên bảng dữ liệu so sánh giữa sợi para-aramid (điển hình là dòng Twaron 1000) với các vật liệu gia cường phổ biến khác, chúng ta thấy những khác biệt rõ rệt về thông số kỹ thuật:

4. Ứng dụng chiến lược trong cấu trúc lốp xe hiện đại

Sợi para-aramid không chỉ được dùng dưới dạng sợi đơn thuần mà được thiết kế thành nhiều biến thể để phù hợp với từng vị trí trong lốp xe:

Lớp lót trên cùng (Cap ply)

Trong các dòng lốp xe con (PCR) và lốp hiệu suất cực cao (UHP), sợi para-aramid được sử dụng làm lớp lót để chống lại sự biến dạng do lực ly tâm khi xe chạy ở tốc độ cao. Điều này đảm bảo diện tích tiếp xúc của lốp với mặt đường (footprint) luôn ổn định, giúp điều khiển chính xác và giảm hiện tượng mòn không đều. Đặc biệt, nó giúp khắc phục hiện tượng "phẳng lốp" (flat spotting) khi xe dừng đỗ lâu.

Thân lốp (Carcass) và Đai lốp (Belt)

Đối với xe điện (EV) và SUV hạng nặng, thách thức lớn nhất là trọng lượng xe lớn và mô-men xoắn tức thời cao. Việc thay thế rayon hoặc thép bằng para-aramid trong lớp thân và đai lốp cho phép giảm bớt số lượng lớp vật liệu. Điều này không chỉ giúp lốp nhẹ hơn (giảm từ 6,1% đến 7,5% tổng trọng lượng) mà còn giảm lực cản lăn, từ đó kéo dài quãng đường di chuyển cho xe điện sau mỗi lần sạc.

Các ứng dụng chuyên dụng khác

5. Bài toán kinh tế và môi trường: Mô hình CBM

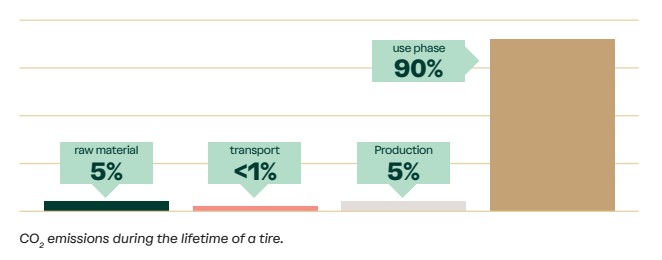

Dữ liệu từ Mô hình Lợi ích Khách hàng (CBM) được TÜV chứng nhận đã chỉ ra tác động kinh tế và môi trường cụ thể. Ví dụ, trên một chiếc lốp cỡ 275 45R19 108Y:

• Việc thay thế rayon trong thân lốp bằng một lớp para-aramid đơn lẻ giúp tiết kiệm 1,1 g CO2/km mỗi xe, tương đương 66 kg CO2 trong suốt vòng đời 60.000 km của lốp.

• Việc thay thế đai thép giúp tiết kiệm 0,9 g CO2/km, tương đương 55 kg CO2.

Ngoài ra, việc giảm phát thải CO2 còn giúp các nhà sản xuất xe tránh được các khoản phạt về định mức khí thải (ước tính tiết kiệm khoảng 87 - 105

Euro mỗi xe tùy cấu trúc thay thế).

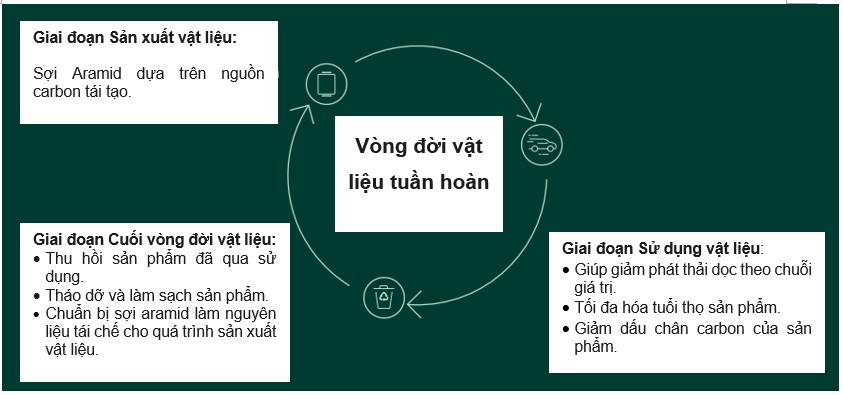

6. Hướng tới nền kinh tế tuần hoàn

Ngành công nghiệp sợi para-aramid đang dịch chuyển mạnh mẽ sang mô hình tuần hoàn. Hiện nay, các quy trình tái chế cơ học, vật lý và hóa học đã cho phép xử lý chất thải aramid công nghiệp. Những sợi này có thể được chuyển đổi trở lại thành nguyên liệu thô để tái kéo sợi thành sợi filament chất lượng cao mà không làm giảm đi các đặc tính hiệu suất ban đầu.

Dấu chân carbon của sợi para-aramid hiện ở mức rất thấp, khoảng 8,7 kg CO2-eq/kg sản phẩm, một con số ấn tượng đối với các loại sợi nhân tạo, góp phần vào mục tiêu đạt tới sự phát thải bằng không trong toàn bộ chuỗi cung ứng ngành ô tô.

Kết luận

Công nghệ sợi para-aramid không chỉ đơn thuần là một giải pháp thay thế vật liệu, mà là một bước tiến về kỹ thuật giúp hiện thực hóa các tham vọng về lốp xe thông minh hơn, bền hơn và sạch hơn. Với sự kết hợp giữa sức mạnh vượt trội của thép và trọng lượng nhẹ của sợi dệt, vật liệu này đang định hình lại tương lai của ngành di động toàn cầu.

Dữ liệu trong bài viết được tổng hợp dựa trên các kết quả thử nghiệm và mô hình tính toán (CBM) đã được chứng nhận bởi TÜV của Teijin Aramid tại thời điểm tháng 02/2025. Các thông số kỹ thuật có thể thay đổi tùy theo điều kiện thực tế và quy trình sản xuất cụ thể của từng loại lốp.

Nguồn: Teijin Aramid. (2025). Tires today, tomorrow, together: Materializing ambitions (Mã tài liệu: 2400030). Xuất bản tháng 02/2025. Truy cập tại: www.teijinaramid.com/automotive